Сварочные деформации вызывают в изделиях отклонения от заданных проектных размеров, снижают эксплуатационные качества конструкции и в ряде случаев усложняют технологический процесс сборки и сварки деталей и узлов из-за несоответствия геометрии деталей заданным размерам. При изготовлении сварных тонколистовых конструкций необходимы надежные и эффективные способы борьбы со сварочными деформациями.

Для тонколистовых сварных конструкций характерно коробление вследствие потери устойчивости отдельными элементами изделия под действием собственных напряжений сжатия, вызванных пластическими деформациями (укорочением) в результате неравномерного нагрева металла в процессе сварки. Величина коробления изделия зависит от его жесткости и уровня собственных-напряжений. При прочих равных условиях коробление тонколистовых сварных конструкций тем больше, чем тоньше свариваемые элементы, чем выше предел текучести и чем ниже модуль упругости материала конструкции. Вследствие малой жесткости и устойчивости деформирование тонких элементов при сварке бывает заметно даже при незначительном уровне остаточных напряжений. Отсюда ясно, что обычные приемы, применяемые в производстве для уменьшения коробления, такие как деформирование деталей до сварки, закрепление в приспособлениях во время сварки не могут полностью устранить сварочных деформаций, так как не устраняют остаточных напряжений в сварных изделиях. Листовые титановые сплавы ОТ4-1 и ВТ5-1 обладают пределом прочности 70— 90 кг/мм2 и пределом текучести 50—70 кг/мм2. Их модуль упругости почти в 2 раза меньше, чем у стали. Поэтому при сварке листовых конструкций из титановых сплавов возможны большие деформации.

С целью определения уровня остаточных напряжений в сварных соединениях и выяснения их влияния на деформацию определялись величины и характер распределения продольных остаточных напряжений в поперечном сечении. Исследование проводилось на сварных образцах размером 760X290 из титанового сплава ОТ4-1 толщиной 0,8 мм и размером 940X290 из сплава ВТ5-1 толщиной 1,0 мм методом разрезки. Результаты измерений

показывают, что остаточные напряжения растяжения в сварных швах, выполненных вольфрамовой дугой в среде аргона, равны 3660 и 4660 кг/см^ для ОТ4-1 и ВТ5-1 соответственно. При этом наблюдается резкий переход остаточных напряжений от растяжения в фибре шва шириной 10 мм в Сжатие для соседних со швом фибров. Такое распределение остаточных напряжений дает основание считать, что зона, в которой произошли пластические деформации, 174

во время сварки имеют очень ограниченную ширину. Под действием остаточных напряжений растяжения шва прилегающие к шву зоны по обе стороны от него получают напряжения сжатия; сварная пластина, вследствие потери устойчивости выходит из плоскости и принимает вид.

В тонколистовых конструкциях вследствие их малой жесткости и устойчивости деформации коробления, как правило, не сопровождаются пластическими деформациями в местах потери устойчивости, а зона пластических деформаций обычно ограничивается сварным швом и небольшой околошовной зоной, а также показан вырезанный из большой пластины сварной образец, который разрезан на фибры (кроме участков на концах). Средний фибр испытывает напряжение растяжения, остальные фибры сжаты и потеряли устойчивость. Если сильно натянутому среднему фибру со сварным швом придать путем прокатки соответствующее удлинение, то сварочная деформация пластины в целом будет полностью устранена.

Опуская подробное изложение метода устранения сварочных деформаций и напряжений прокаткой [1, 2, 3, 4], укажем, что сущность его заключается в создании пластических деформаций, противоположных тем, которые происходят при сварке. Прокатка шва и небольшой околошовной зоны узкими роликами под давлением создает местное равномерное статическое осаживание металла по толщине, которое приводит к удлинению металла в зоне прокатки в продольном и поперечном направлениях и к снижению собственных напряжений и сварочных деформаций во всем изделии.

Исследование режимов прокатки для титановых сплавов ОТ4-1 и ВТ5-1 было проведено на плоских сварных образцах. Плоские образцы по сравнению с другими конструктивными элементами являются наименее жесткими, наиболее чувствительными к колебаниям режима прокатки и требуют большей тщательности при его подборе. После небольшой корректировки подобранный режим может быть успешно применен на более жестких конструктивных элементах. Все образцы были сварены в стык о-дуговой сваркой без присадки на типовых режимах сварки, принятых на производстве. Шов уложен в середине пластины вдоль ее длинной стороны. За меру коробления было принято максимальное отклонение сварного листа от плоскости, и по нему оценивалась степень возвращения листа после прокатки в плоскость. Все образцы прокатывались стальными роликами твердостью HRC 60, диаметром d= 120 мм и шириной рабочего пояска &=10 мм со скоростью

3 м/мин. Давление прокатки назначалось приближенно исходя из зависимости

где h — толщина прокатываемого металла в см;

Е и сго)2 — модуль упругости и предел текучести прокатываемого материала в кг/см2;

Ь и d — ширина рабочего пояска и диаметр ролика в см.

В дальнейшем величина давления на ролики уточнялась непосредственно на других образцах.

Для более точного установления оптимальных условий прокатки, кроме измерения величины коробления — величины выхода пластины из плоскости, процесс отработки режима прокатки также сопровождался определением остаточных напряжений в пластинах, подвергавшихся прокатке при различных давлениях. Для каждого сплава устанавливалось оптимальное давление прокатки, при котором остаточные напряжения в шве после прокатки снижаются до нуля.

На фиг. 4. показана зависимость остаточных напряжений в швах от усилий при прокатке. График построен по данным измерений остаточных напряжений в швах образцов размером 130X390, прокатанных при различных давлениях/Прокатке подвергались и шов и околошовная зона за три прохода. По оси абсцисс отложена величина усилия при прокатке, по оси ординат — величина остаточного напряжения в шве. Для сплава ОТ4-1 толщиной 0,8 мм остаточное напряжение в непрокатанном шве достигает в среднем 4000 кг]см2у а после прокатки при усилии 650 кг

снижается до 1000 кг!см2. Усилие прокатки 900 кг вызывает снижение остаточного напряжения в шве до 430 кг/см2, деформации листа при этом полностью устраняются. Прокатка при усилии 1200 кг привела к перекату с. максимальным значением напряжения сжатия в шве около 700 кг/см2. Как видно из графика, ломаная линия пересекает ось абсцисс в районе 1000 кг, что дает основание считать, что усилие при прокатке, равное 1000 /сг, может быть принято за оптимальное, при этом можно ограничиваться только прокаткой самого шва. Для сплава ВТ5-1 толщиной 1,0 мм остаточное напряжение в непрокатанном шве достигает в среднем 4800 кг!см2, после прокатки при усилии 1000 кг оно снижается до 410 кг!см2. Прокатка при усилии 1400 кг дает небольшой перекат с остаточным напряжением сжатия в шве порядка 730 кг/см2. При усилии прокатки 1900 кг наблюдается недопустимый перекат. Из графика видно, что усилие 1200 кг, снижающее остаточное напряжение в шве до нуля, является оптимальным.

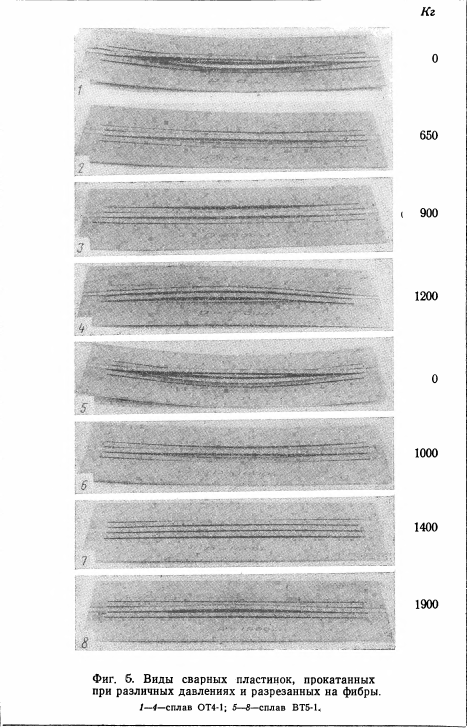

Если располагать образцы, разрезанные на фибры, в порядке возрастания усилий при их прокатке (фиг. 5), то можно наблюдать что прогибы соседних со швом фибров по обе стороны от него уменьшаются по мере увеличения давлений прокатки на роликах. Для сварных пластинок из ОТ4-1 при переходе от усилия прокатки 900 кг к 1200 кг растянутый средний фибр со швом становится сжатым и начинает прогибаться, что свидетельствует о перекате. Аналогичное явление начала переката наблюдалось на образцах из ВТ5-1 при переходе от усилия при прокатке 1000 кг к 1400 кг. Прогиб среднего фибра со швом наиболее заметен после прокатки при усилии 1900 кг.

Для конкретных конструктивных элементов с жесткостью, отличной от жесткости листов, на которых были отработаны режимы прокатки, оптимальные давления прокатки могут оказаться несколько иными, чем указанные выше. В этом случае требуется небольшая корректировка давления при прокатке первых деталей.

С целью выяснения влияния прокатки на изменение механических свойств сварного соединения вследствие нагартовки были проведены испытания образцов на растяжение и загиб. Результаты испытаний показали, что для обоих сплавов ОТ4-1 и ВТ5-1 прокатка с целью устранения сварочных деформаций при оптимально выбранных условиях сопровождается несущественным снижением угла загиба, в то время как предел прочности остается практически неизменным.

ВЫВОДЫ

1. Остаточные напряжения растяжения в сварных швах титановых сплавов ОТ4-1 толщиной 0,8 мм и ВТ5-1 толщиной 1,0 мм составляют соответственно 3660 и 4660 кг/см2. У обоих сплавов наблюдается резкий переход растягивающих остаточных напряжений в шве в сжимающие напряжения в соседних со швом зонах.

2. Применение прокатки роликами с целью исправления коробления тонколистовых элементов из титановых сплавов марок

0Т4-1 и ВТ5-1 является эффективным средством устранения сварочных деформаций.

1. В качестве оптимальных усилий при прокатке могут быть рекомендованы следующие: для ОТ4-1 толщиной 0,8 мм—1000 кг и для ВТ5-1 толщиной 1,0 мм— 1200 кг. При этом прокатке подвергается только сварной шов.

2. Результаты испытаний механических свойств материалов показали, что при прокатке этих сплавов механические свойства изменяются несущественно.

Источник: Николаев Г. А (ред.) – Сварка цветных сплавов и некоторых легированных сталей.