При изготовлении сварных конструкций из разнородных жаропрочных материалов малых толщин (0,5—1,5 мм) возникают технологические трудности, связанные с возможностью образования трещин как в процессе сварки, так и при последующей обработке; затрудняется выбор режима термической обработки, особенно если применяемые в конструкциях стали относятся к разным классам. Поэтому для выбора технологии сварки и термической обработки сварных узлов и тонколистовых конструкций из разнородных жаропрочных материалов в каждом отдельном случае необходимы специальные исследования.

мм) возникают технологические трудности, связанные с возможностью образования трещин как в процессе сварки, так и при последующей обработке; затрудняется выбор режима термической обработки, особенно если применяемые в конструкциях стали относятся к разным классам. Поэтому для выбора технологии сварки и термической обработки сварных узлов и тонколистовых конструкций из разнородных жаропрочных материалов в каждом отдельном случае необходимы специальные исследования.

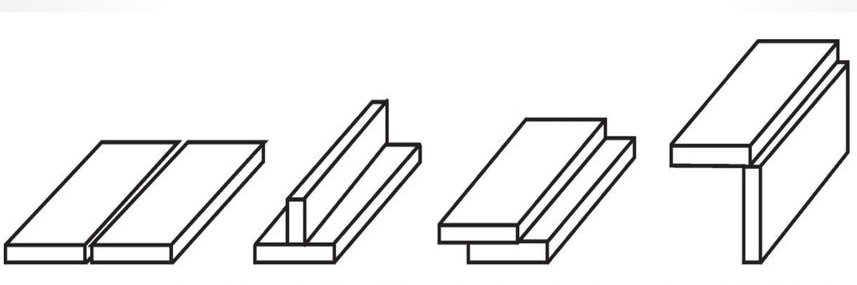

В настоящей статье приведены результаты исследования некоторых вопросов термической обработки, коррозионной стойкости, вибрационной прочности сварных соединений и свариваемости стали полу-мартенситного класса Х17Н2 толщиной 1,0 мм с аъ = =85 кг/мм, НВ 217—270 со сталями аустенитного класса: сталью 1Х18Н9Т толщиной 1,04-1,5 мм с оь = 65 кг/мм2, ао2 = 2О кг!мм2. 5^40%, НВ 160—170 и термически упрочняемой сталью Х12Н19 толщиной 0,84-1,0 мм с Оъ = 60 кг/мм2, 5=40% и НВ 1704-180. Стали в указанных сочетаниях сваривались в стык на медной подкладке, вольфрамовым электродом в среде аргона с присадочным металлом. Сварку производили на автомате АДСВ сварочной головкой конструкции МВТУ на постоянном токе. Листы из стали марок Х17Н2 и 1Х18Н9Т размером 300Х 100 мм сваривали в специальном приспособлении, обеспечивающем закрепление по всему контуру и прижатие с поверхности (фиг. 1), а листы из сталей Х17Н2 и Х12Н19 сваривали в незакрепленном состоянии, так как наложение связей вызывало при сварке появление трещин в наплавленном металле и околошовной зоне. В качестве присадочного металла для сварки сталей Х17Н2 и 1Х18Н9Т применялась проволока 1Х18Н9Т диаметром 1,0 мм, а для сварки сталей Х17Н2 и Х12Н19 — проволока марки Х12Н19 без молибдена (в состоянии поставки).

Режимы сварки устанавливали исходя из условия полного проплавления и хорошего формирования сварного шва.

В процессе подбора режимов сварки было установлено, что охлаждение кромок путем охлаждения медной подкладки проточной водой (через сверление) (фиг. 1) улучшает стабильность горения дуги по сравнению со сваркой на медной подкладке без охлаждения.

Сталь Х17Н2 в сочетании со сталью 1Х18Н9Т сваривалась как в отожженном состоянии (НВ 217—270), так и в термически обработанном по двум режимам:

1) закалка с 975° С в воду с последующим отпуском при 275° С,

2) закалка с 1030° С в воду с последующим отпуском при 520° С.

Определение нижней критической точки стали X17Н 2 структурно-твердостным и дифференциальным методами на приборе Курнакова показало приблизительно одинаковые результаты—7Т1— 780° С.

Полученные зависимости твердости от температуры закалки (фиг. 2, а) й отпуска при различных температурах закалки показывают, что изменение темпера

туры закалки практически не изменяет устойчивости мартенситной фазы при отпуске, а значения твердости, полученные по двум указанным режимам термообработки, изменяются незначительно .

После закалки структура стали во всех случаях состоит из мартенсита и остатков феррита, расположенных в виде разорванной сетки. Максимальная твердость стали Х17Н2 после закалки при 1100°С соответствует минимальному количеству a-фазы в структуре (фиг. 3, а). Повышение температуры закалки сверх оптимальной вызывает увеличение a-фазы, которая при значительном повышении температуры и длительной выдержке, благодаря росту зерен и коагуляции, обособляется в виде отдельных крупных скоплений.

При сварке термически обработанной стали Х17Н2 (HRC 36— 40) со сталью 1Х18Н9Т трещин не возникало. Охлаждение кромок в процессе сварки, помимо улучшения стабильности горения дуги, улучшает также структуру сварного соединения. На фиг. 4, а и б показаны микроструктуры зон сплавления сварных швов со стороны стали Х17Н2, полученных без охлаждения кромок и с охлаждением их наряду с мартенситной фазой видны крупные зерна феррита, вызванные, вероятно, перегревом кромок основного металла стали Х17Н2, выделения феррита значительно меньше.

Зона сварного шва со стороны стали 1Х18Н9Т также претерпевает изменения — наблюдаются выделения феррита по границам аустенитного зерна . Металл в зоне теплового влияния со стороны стали Х17Н2 подкаливается, твердость его, несмотря на большие скопления ферритной фазы, составляет НВ 450—500. Охлаждение кромок способствует более плавному изменению твердости по сечению сварного шва.

после термообработки. Х’450.

стали Х17Н2 непосредственно после сварки. Х160.

Термическая обработка сварных соединений в стык способствует устранению структурной неоднородности сварного шва, при этом закалка с 1050° С в

воду после выдержки при этой температуре 1,5 часа при толщине шва 1,5 лш и в течение 1 часа при толщине шва 1,0 мм является оптимальной — выравнивается структура сварного соединения

Следует отметить, что в основном металле (сталь Х17Н2) после указанной термической обработки количество феррита несколько увеличивается (фиг. 7, а), а в зоне сплавления его становится меньше

Выделения 8-феррита в зоне сплавления со стороны стали 1Х18Н9Т полностью устраняются закалкой.

Структурная неоднородность шва, в частности, ферритные выделения в зоне сплавления со стороны стали Х17Н2,

не оказывают влияния на статическую прочность сварного соединения. Испытание на растяжение сварных образцов с усилением шва из сталей Х17Н2 + Х17Н2, 1Х18Н9Т+1Х18Н9Т и Х17Н2+1Х18Н9Т при температурах 204-700° С, сваренных в состоянии поставки (отожженное— для стали Х17Н2, закаленное — для стали 1Х18Н9Т), показало, что при температурах до 500° С включительно сварные соединения из сталей Х17Н2 и 1Х18Н9Т разрушаются по стали 1Х18Н9Т (фиг. 8, 9). При этом разрыв образцов происходит не в зоне с большим количеством ферритных выделений, а на расстоянии 5 мм от шва. По-видимому, это объясняется присутствием в зоне ферритных выделений мартенситной фазы, вследствие чего прочность не снижается. Термическая обработка сварных соединений из сталей 1Х18Н9Т + Х17Н2 после сварки не повышает их прочности, так как прочность соединения определяется прочностью стали 1Х18Н9Т, которая термообработкой не упрочняется. Сварка стыков с охлаждением кромок, уменьшая зону

ферритных выделений и величину ферритного зерна, а также способствуя стабильному горению дуги, статическую прочность не повышает, но несколько повышает (на 15%) предел выносливости сварного соединения из сталей Х17Н2 + + 1Х18Н9Т (фиг. 10).

Исследование выносливости сварных соединений производили на плоских стыковых образцах сечением 1,5X10 и 1,0X10 мм. Предел выносливости определяли на базе 5- 106 циклов при симметричном изгибе консольного образца с частотой нагружения 3000 циклов в минуту на машине конструкции проф. И. И. Сидорина. Испытывали образцы из основного металла сталей 1Х18Н9Т и Х17Н2, сварные соединения стали 1Х18Н9Т с присадочным металлом 1Х18Н9Т, а также стыковые соединения из разнородных металлов — сталей 1Х18Н9Т и Х17Н2 с присадочным металлом 1Х18Н9Т. После сварки термическая обработка не производилась. Стали Х17Н2 и 1Х18Н9Т сваривали в состоянии поставки (аг>=65 кг/мм2 для 1Х18Н9Т; о&=85 кг/мм2 для Х17Н2).

При исследовании вибрационной прочности изучали влияние технологии сварки и усиления шва на выносливость сварных соединений. Предел выносливости сварных соединений из стали Х17Н2 без усиления (фиг. 11, б) примерно на 10% ниже предела выносливости основного металла Х17Н2 (фиг. 11, а) и составляет 30 кг/мм2. Сварные соединения из стали 1Х18Н9Т без усиления не испытывались, так как из работ других авторов [1] известно, что временные пределы выносливости основного металла и сварных соединений из стали 1Х18Н9Т со снятым усилением мало отличаются друг от друга. В данном случае временный предел выносливости основного металла 1Х18Н9Т o_i = 42 кг/мм2 (фиг. 12).

Существенно снижается выносливость образцов сварных соединений из стали 1Х18Н9Т (ai_1l=15 кг/мм2′} с усилением шва (фиг. 13). Эффективный коэффициент концентрации напряжений по основному металлу &_io=2,8, разрушение происходит по линии перехода от шва к основному металлу с поверхности образца (по концентратору). Значительная чувствительность сварных соединений из стали 1Х18Н9Т к концентраторам напряжений (в данном случае концентратором является усиление шва) была установлена при исследовании влияния непроваров корня шва в стыковых соединениях из стали 1Х18Н9Т. При испытании образцов из стали 1Х18Н9Т с непроваром корня шва глубиной 10% от толщины образца k<n =3,5—4,0, а для образцов из стали ЗОХГСНА при той же глубине непровара =2,2—2,5;

Стыковые соединения со снятым усилением шва из разнородных металлов 1Х18Н9Т и Х17Н2, сваренные проволокой из стали 1Х18Н9Т, имеют временный предел выносливости <т^_1=-33 кг/мм2 (фиг. 14), что почти соответствует пределу выносливости основного металла Х17Н2 и несколько превышает предел выносливости сварных соединений из стали Х17Н2 с присадкой 1Х18Н9Т. Влияние усиления шва на выносливость стыковых соединений разнородных металлов 1Х18Н9Т и Х17Н2 с присадкой 1Х18Н9Т по сравнению с выносливостью основного металла сталей 1Х18Н9Т и Х17Н2 показано на фиг. 15. Эффективный коэффициент концентрации напряжений в соединении по отношению к основному металлу 1Х18Н9Т &_1а=2, а по отношению к стали Х17Н2 fe_io=l,44. Если коэффициент k-и определять по отношению к стыковым соединениям со снятым усилением, то он составит 1,43. Существенно важно снижение эффективного коэффициента концентрации напряжений в сварных соединениях из разнородных металлов Х17Н2 и 1Х18Н9Т с присадкой из стали 1Х18Н9Т по сравнению с эффективным коэффициентом концентрации сварных соединений из сталей 1Х18Н9Т+1Х18Н9Т с присадкой 1Х18Н9Т (фиг. 16). Сварные соединения из сталей 1Х18Н9Т и Х17Н2 (присадка 1Х18Н9Т) менее чувствительны к концентраторам напряжений (ct-i=20 кг/мм2), чем сварные соединения из сталей 1Х18Н9Т и 1Х18Н9Т с присадкой 1Х18Н9Т (o’-j =15 кг/мм2).

Указанные сварные соединения исследовались на общую, межкристаллитную и ножевую коррозию. Исследование общей коррозионной стойкости сварных соединений из сталей 1Х18Н9Т и Х17Н2 производилось кипячением образцов (сваренных в состоянии поставки) в 65%-ном растворе HNO3; на межкристаллитную коррозию — кипячением полированных шлифов в течение 48 час. в растворе из CuSO4, H2SO4 и медной стружки и на ножевую коррозию — кипячением образцов, прошедших 160 час. испытания на общую коррозию. Для сравнения исследовалась коррозионная стойкость сварных соединений из сталей 1Х18Н9Т, 1Х18Н9Т и Х17Н2.

Стойкость против общей коррозии сварных соединений из сталей Х17Н2 + Х17Н2 и сталей 1Х18Н9Т+1Х18Н9Т различна (фиг. 17); коррозионная стойкость соединения из сталей Х17Н2 и 1Х18Н9Т занимает промежуточное положение, однако ближе к коррозионной стойкости соединения из стали Х17Н2. Охлаждение кромок в процессе сварки способствует выравниванию структуры и несколько повышает коррозионную стойкость соединения из сталей Х17Н2 и 1Х18Н9Т, особенно после кипячения образцов в течение 40—80 час. (фиг. 18).

Термическая обработка сварных образцов из сталей Х17Н2 и 1Х18Н9Т (отжиг при 680° С) не изменяет стойкости против общей коррозии, а термическое улучшение (закалка + отпуск) значительно ухудшает коррозионную стойкость соединения (фиг. 19).Так, например, нагрев стали Х17Н2 до 680° С не вызвал существенных структурных изменений, так как сталь в состоянии поставки — отожженная, а отжиг стали 1Х18Н9Т, стабилизированной титаном, не вызывает значительного обеднения твердого раствора хромом и не изменяет стойкости против общей коррозии.

При термическом улучшении структура стали Х17Н2

становится мелкодисперсной феррито-цементитной смесью типа троостита и сталь плохо сопротивляется общей коррозии.

Межкристаллитная и ножевая коррозия сварного соединения из сталей Х17Н2 и 1Х18Н9Т возникает только после отжига в течение 2 час. при 680° С, при этом, как и следовало ожидать, наблюдается разрушение стали 1Х18Н9Т. Однако это разрушение не носит ярко выраженного «ножевого» характера, а распространяется на большую область.

Таким же образом проводилось исследование и сварных соединений из сталей Х17Н2 и Х12Н19. В качестве присадочного металла при сварке этих сталей, кроме стали Х12Н19 без молибдена, применялась проволока ЭИ868 и сталь Х12Н19 с молибденом.

Применение проволоки из стали Х12Н19 с молибденом не улучшает качества соединения. При всех исследованных режимах сварки возникали трещины. Сварка без трещин сталей Х12Н19+Х17Н2 оказалась возможной в свободном состоянии (без наложения-связей) только в состоянии поставки (Х17Н2 — отожженная, НВ 250; Х12Н19 — закаленная, НВ 150) при применении присадочной проволоки из сталей Х12Н19 и без молибдена.

Микроструктуры сварных соединений, полученных при применении проволоки ЭИ868 и Х12Н19 без молибдена, .почти не отличаются друг от друга. Кроме того, нет существенного различия этих структур и характера распределения твердости (фиг. 20) после сварки от структуры и распределения твердости сварных соединений из сталей Х17Н2 и 1Х18Н9Т. В зоне сплавления со стороны стали Х17Н2 сварного соединения из сталей Х12Н19+Х17Н2, так-же наблюдаются большие скопления феррита наряду с мартенситной фазой (фиг. 21, а), но в меньшей степени, чем в соединении Х17Н2 и 1Х18Н9Т. Применение охлаждения кромок в процессе сварки также уменьшает величину ферритного зерна и протяженность зоны (фиг. 21,6).

Благоприятное влияние на распределение твердости и изменение структуры по сечению сварного шва из сталей Х17Н2 + Х12Н19

оказывает термическая обработка после сварки (см. фиг. 20). После старения сварного соединения при температуре 700° С в течение 10 час. в зоне сплавления со стороны стали Х17Н2 мартенсит разлагается на ферритно-цементитную смесь, благодаря чему повышается травимость структуры, но снижается твердость с НВ 460 до НВ 300. Феррит в зоне сварки сохраняется вследствие выделения интерметаллической фазы в результате дисперсного твердения повышается твердость до НВ 300 и травимость границ зерен Х12Н19 (фиг. 23, а, 6), изменяется структура наплавки, теряется ярко выраженный дендритный характер, твердость в наплавке незначительно повышается.

Еще большее выравнивание твердости по сечению шва и почти полное устранение ферритной фазы со стороны стали Х17Н2 (см. фиг. 22, 6) наблюдается после термической обработки стали Х12Н19, рекомендо

ванной ВИАМ (отпуск сварного соединения с температуры 850° С в течение 2 час. и последующее старение при температуре 700° С в течение 10 час.). Предварительный отпуск дается для устранения сварочных напряжений и, как показали работы НИАТ, не вызывает ухудшения механических свойств. Наблюдается снижение дисперсности ферритно-цементитной фазы, твердость зоны сварки со стороны стали Х17Н2 снижается до НВ 300

Следовательно, в результате отпуска и старения стали Х17Н2 и Х12Н19 приобретают одну и ту же твердость НВ 280—320. Следует обратить внимание, что металл шва при сварке соединения из сталей ЭИ868 и Х12Н19 остается неупрочненным (см. фиг. 20). Это объясняется тем, что после сварки металл шва имеет равновесную аустенито-карбидную структуру и не может упрочняться старением. Лишь сварка с присадочным металлом Х12Н19 с последующей закалкой сварного шва при 1080° С (30 мин.) и старением при 700° С (10 час.) выравнивает твердость шва. После такой обработки сварной шов становится равнопрочным.

Проведенные кратковременные испытания на растяжение при температуре 400°С показали, что прочность сварного соединения при сварке проволокой из стали Х12Н19 после отпуска при 850° С (2 часа) и старения при 700° С (10 час.) не уступает прочности свариваемых металлов.

ВЫВОДЫ

1. В результате проведенных исследований установлена возможность получения автоматической аргоно-дуговой сваркой вольфрамовым электродом на постоянном токе проволокой из стали 1Х18Н9Т качественного сварного соединения из сталей 1Х18Н9Т и Х17Н2 толщиной 1,5 и 1,0 мм как в состоянии поставки, так и после термического улучшения стали Х17Н2.

2. Охлаждение кромок в процессе сварки, не изменяя статической прочности соединения из сталей 1Х18Н9Т и Х17Н2, уменьшает величину зоны термического влияния и количество феррита, т. е. способствует получению более однородной структуры. Вибрационная прочность несколько повышается (на 15%).

3. Статическая прочность соединения из сталей 1Х18Н9Т и Х17Н2 при температурах до 550° С соответствует прочности стали 1Х18Н9Т, термическая обработка стыков статической прочности не повышает.

4. Полное выравнивание структуры сварного шва, а также получение высокой поверхностной твердости Х17Н2 достигается термической обработкой сварного соединения, состоящей из закалки < 1030° С в воду (выдержка при температуре закалки 1—1,5 часа) с последующим отпуском на необходимую твердость.

5. Временный предел выносливости стыковых соединений из листовых сталей 1Х18Н9Т и Х17Н2, сваренных в состоянии поставки с присадкой 1Х18Н9Т, со снятым усилением (без последующей термообработки) соответствует пределу выносливости основного металла Х17Н2 в состоянии поставки (0-1=33 кг/мм2).

6. Соединения из сталей 1Х18Н9Т и Х17Н2 (присадочный металл 1Х18Н9Т) менее чувствительны к концентраторам напряжений по сравнению со сварными соединениями из стали 1Х18Н9Т.

7. Сварка сталей Х17Н2 и Х12Н19 возможна лишь в состоянии поставки (сталь Х17Н2 — после отжига, НВ 180—190, сталь Х12Н19 — в закаленном состоянии, НВ 1,30—150, сварка аргонодуговая с присадочной проволокой Х12Н19 без молибдена).

8. Для упрочнения сварное соединение следует подвергать термической обработке: отпуску при 850° С (2 часа) и старению при 700°С (10 час.). После такой обработки стали становятся равнопрочными. Для повышения прочности металла шва сварное соединение необходимо после сварки подвергнуть предварительной закалке.

Источник: Николаев Г. А (ред.) – Сварка цветных сплавов и некоторых легированных сталей.